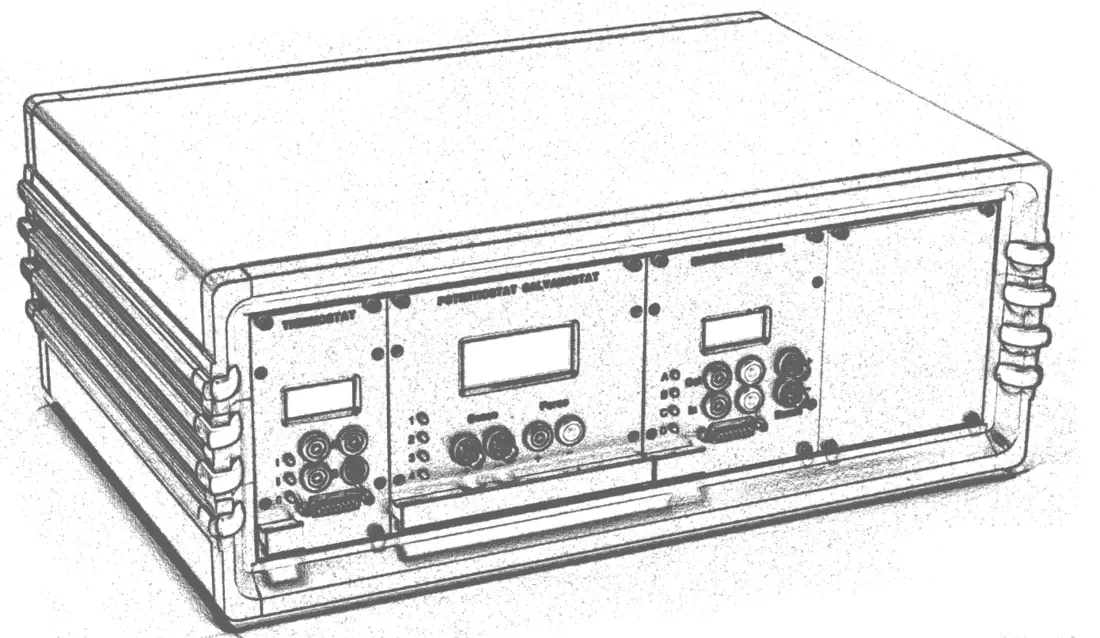

Batterietestsystem:

Als Basisgehäuse für das System dient ein 19-Zoll-Tischgehäuse mit drei Höheneinheiten. In dem Gehäuse befinden sich drei Module mit standardisierter Einschubtechnik nach IEC 60297-3-101, die ein einfaches Anpassen des Systems an den gewünschten Funktionsumfang oder an zukünftige Entwicklungen ermöglicht. Die Signalübermittlung erfolgt durch Steckverbinder nach IEC 60603-2. Die Funktionen der drei Module decken die Bedürfnisse des Energiespeicherpraktikums. Enthalten sind erstens ein Potentiostat/Galvanostat-Modul für den eigentlichen Messbetrieb, zweitens ein Thermostatmodul sowie drittens ein Sicherheitsmodul. Um auch schon die Produktion des Testers zur Ausbildung von Studierenden nutzen zu können, wurden die Platinen so gestaltet, dass eine leichte Handbestückung durch studentische Hilfskräfte möglich ist. Die meisten Bauteile sind im relativ großen SMD Format 0805. Als Recheneinheit dient in allen Modulen ein Prozessor des Typs ARM Cortex M4.

Potentiostat:

Zentrales Element des Geräts ist ein Potentiostat/Galvanostat, der Versuche mit kleineren Einzelzellen bis zirka 600 mAh erlaubt. Ströme und Spannungen lassen sich damit zeitabhängig gesteuert in eine Zelle einprägen und auch messen. Der Spannungsbereich ist für Messungen von -12 V bis +12 V symmetrisch aufgebaut, wobei Ströme bis zu 8 A entladend und 4 A ladend bereitgestellt werden. Zusätzlich zu der Gleichspannungskomponente besteht die Möglichkeit, eine Wechselspannung mit geringerer Amplitude zu überlagern, um Impedanzmessungen bis 10 kHz zu ermöglichen. Hierbei bestimmt das Gerät den Betrag der Impedanz und bis 5 kHz auch die Phase. Abgesehen von der technischen Umsetzung war der Kompromiss zwischen Kosten beziehungsweise Herstellungsaufwand und Messgenauigkeit eine Herausforderung. Die Geräte sollten einfach zu bauen und zu warten sein, aber dennoch wissenschaftlich verwertbare Ergebnisse liefern, um den Studierenden eine möglichst reale Testumgebung zu bieten. Das Hauptaugenmerk lag deshalb auf einer möglichst hohen Messgenauigkeit und nicht auf der exakten analogen Einprägung von Strom und Spannung. Diese wird aufgrund der Messung nachgeführt. Der Galvanostat/Potentiostat kann von einem Laborcomputer über serielle Kommunikation (USB) über Steuerprogramme auf C# und Java-Basis sowie über einen Labview-Treiber gesteuert werden. Im Praktikumsbetrieb kommt das während einer Abschlussarbeit entstandene Java-Programm zur Anwendung, das bezüglich Architektur und Benutzerschnittstelle stark an die Versuchssoftware von industriellen Testgeräten angelehnt ist. Es erlaubt den Studierenden, die Versuchsabläufe frei zu programmieren und bereitet sie so auf das spätere Berufsleben vor.

Thermostat:

Eine große Herausforderung für die Elektromobilität ist die starke Temperaturabhängigkeit elektrochemischer Energiespeicher. Um innerhalb einer Unterrichtseinheit zum Beispiel Tests zum Innenwiderstand nach ISO 12405-1 durchführen zu können, ist es erforderlich binnen 20 Minuten von Raumtemperatur auf -18 °C herunter zu kühlen. Zusätzlich heißt es, für die Unterrichtsplanung die nötige Wartezeit für eine homogene Temperaturverteilung im Inneren der Zellen zu bedenken. Da langsame Temperaturkammern mit Konvektionskühlung oder Fluidthermostaten hierfür nicht in Frage kommen, erfolgt die Kühlung mithilfe eines kleinen, kostengünstigen und extrem schnell reagierenden zweistufigen thermoelektrischen Kühlers auf Basis von Peltier-Elementen. Für eine schnelle Kühlung wird die zu untersuchende Batteriezelle vierseitig im direkten Kontakt zum Metall montiert. Ein Isolationswürfel aus Schaumstoff, der die Kühlvorrichtung mit dem Prüfling von der Umgebung isoliert, verringert Energieverluste.

Sicherheitsmodul:

Bei falscher Behandlung sind Lithium-Ionen-Batteriezellen potenziell gefährlich, weil sie aufplatzen oder in Brand geraten können. Um dennoch stets die Sicherheit der Studierenden zu gewährleisten, müssten Versuche entweder stark vereinfacht oder in Schritt-für-Schritt Versuchsanleitungen erstellt werden, denen der Studierende ohne Freiheitsgrade genau zu folgen hat. Diese Maßnahmen würden allerdings ein selbständiges Planen von Experimenten durch Studierende und damit eigentlich ein Kernelement aus der Arbeitswelt eines Ingenieurs – unterbinden. Um dennoch Versuche mit Eigenverantwortung zu ermöglichen, wurde ein spezielles Sicherheitsmodul integriert, das der Dozent zuvor vorparametriert und das den Studierenden Autonomie bei der Steuerung des Batteriesystems gibt. Es überwacht Stromstärke, Spannung sowie Temperatur des Prüflings und trennt diesen bei Verlassen des erlaubten Bereichs automatisch vom Testsystem. Da die zusätzlich installierte Sicherheitseinrichtung vom Studierenden nicht zu beeinflussen ist, kann der Lernende die Programmierung des Potentiostaten/Galvanostaten frei vornehmen und gegebenenfalls auch durch Versuch und Irrtum intensive Lernerfahrungen sammeln.

Versuche:

Die mitentwickelten Versuchsanleitungen sind nicht schrittweise vorgegeben sondern fördern durch Entscheidungsfreiheit ein Nachdenken über das jeweilige Lernthema in einem Umfeld, das praxisnahes Lernen aus Fehlern ermöglicht. Folgende Studentenversuche werden seit Sommer 2016 mit den Geräten erprobt und iterativ verbessert:

• Laden/Entladen einzelner Akkumulatorzellen verschiedener Art zur Erfassung der Zellspannung in Abhängigkeit des Ladezustands.

• Bestimmung des Innenwiderstands nach ISO 12405-1

• Bestimmung der maximal entnehmbaren Leistung unter Temperaturabhängigkeit.

• Kapazitätsbestimmung in Abhängigkeit vom Lastprofil.

• Vermessung von Größen unter einem Lastprofil, um damit ein Matlab/Simulink-Modell zu parametrisieren.

• Bestimmung der Energieeffizienz unter verschiedenen Bedingungen.

Diese Experimente sind eine Auswahl für die Studiengänge an der THI. Das System unterstützt darüber hinaus die Beobachtung des Verhaltens von Zellen unter Last in Fahrzyklen, die Entwicklung von SoC/SoH-Bestimmungsmethoden, die Impedanzspektroskopie sowie die Verwendung von zwei Lithiumzellen in Reihenschaltung für Versuche zu Batteriemanagementsystemen.

Fabian Steger